Hartchrom und Hartverchromung

Der besondere Oberflächenschutz gegen Verschleiß und Korrosion.

- Max. Abmessungen: Ø 220 x 2200 mm

- Beckenmaße: 3000 x 800 x 2500 mm

- Gewicht: max. 1000 kg

- Schichteingenschaften:

- Härte 800 ±50 HV 0,1

- Schichtdicke je nach Anforderung und Material 0,01 bis 0,2 mm

- Rauheiten je nach Anforderung Ramin >0,1 μm

- hohe Korrosionsbeständigkeit des Werkstoffes abhängig von der Schichtdicke

- Schmelzpunkt 1850 – 1900 °C

- schlechte Benetzbarkeit

- mechanisch nachbearbeitbar (Schleifen, Polieren, etc.)

- geringe Bearbeitungstemperatur (kein Verzug von geometrisch genauen Teilen)

Der überwiegende Einsatz von Hartverchromung findet sich bei der Verschleißbeanspruchung. Die Fähigkeit des Chroms, in Verbindung mit Sauerstoff eine dichte Oxidschicht zu bilden, verleiht der Hartchromschicht ihre sehr gute Korrosionsbeständigkeit und ihr antiadhäsives Verhalten. Die Korrosionsbeständigkeit lässt sich durch mehrlagige Schichten, wie z.B. Doppel- oder Dreifachschichten steigern.

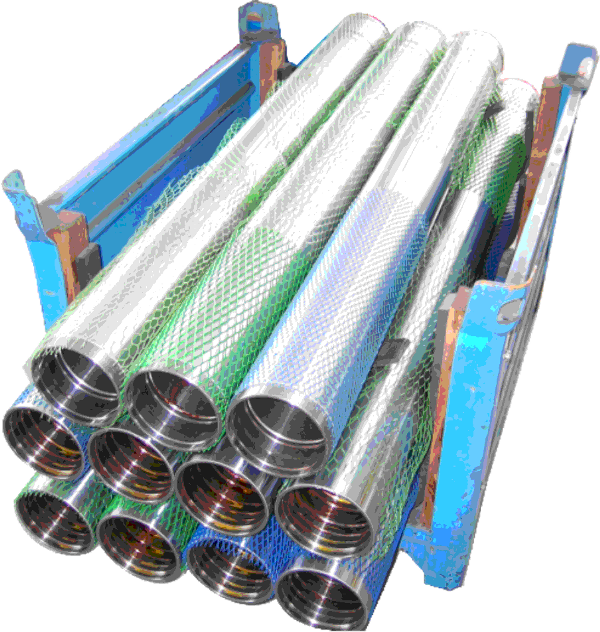

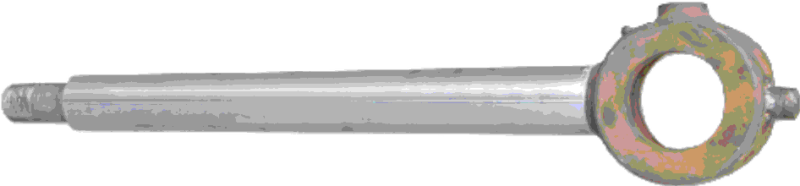

Da bei komplizierten Geometrien der Verchromungsprozess ohne Anodentechnik nicht möglich ist, besteht genau darin unser Know-how für eine qualitativ hochwertige Beschichtung. Unser hauseigener Vorrichtungsbau entwickelt in Abhängigkeit von Größe und Form des Bauteils, sowie der zu beschichtenden Oberfläche, anhand der technischen Zeichnung die geforderten Anoden. Dadurch sind wir in der Lage, Bauteile mit unterschiedlichsten Geometrien und Innendurchmessern hochwertig und gleichmäßig zu beschichten.

Was ist Hartverchromung?

Die Hartverchromung ist eine besondere Veredlung von Oberflächen. Dabei werden mehrere Mikrometer Chrom über das Bauteil oder Material gezogen, um es beständiger und robuster zu machen. Das elektrolytische Verfahren kommt für Werkstücke in verschiedenen Bereichen zum Einsatz, die einer hohen Belastung ausgesetzt sind. Die Chromschicht erzeugt einen gewissen Korrosionsschutz und macht das Material beständiger gegenüber Verschleiß. Gerade bei mechanisch beanspruchten Oberflächen erreicht die Hartverchromung eine bessere Funktionalität und eine längere Haltbarkeit.

Folgende Materialien lassen sich unter anderen auf diese Weise hartverchromen:

- Eisen

- Aluminium

- Kupfer

- Messing

- Edelstahl

Kernpunkt des Verfahrens ist die Schichtdicke. Sie ist deutlich stärker als die Glanzchromschicht und dient in erster Linie dem Schutz vor Verschleiß. Wie dick verchromt werden musst, bestimmt die zukünftige Beanspruchung des Bauteils und der jeweilige Einsatzbereich.

Einsatzgebiete für Hartchrom

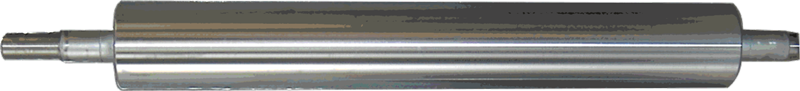

Das Hartverchromen verleiht den Ausgangsmaterialien gute physikalische, technische und auch chemische Eigenschaften. In vielen industriellen Bereichen ist es deshalb sehr weit verbreitet. Sämtliche Stähle, Buntmetalle und Legierungen eigenen sich für das Verfahren. Die Einsatzbereiche beziehen sich hauptsächlich auf Bewegungsteile und Verschleißteile. Sie stehen unter enormer Beanspruchung und müssen sowohl der Korrosion als auch dem Abrieb standhalten. Hier sind Zylinder, Formen und Walzen in der Industrie zu nennen. In der Lebensmittelindustrie werden Kühlzylinder oder Zylinderrohre auf diese Weise veredelt. Darüber hinaus lohnt sich das Hartverchromen bei stark beanspruchten Komponenten im Maschinenbau. Dazu zählen beispielsweise Gehäuse, Messwalzen, Kolben und Wellen. Verschiedene Werkzeuge erhalten durch die Beschichtung eine haltbare und funktionelle Oberfläche. Ein Anwendungsbereich in der Automobilindustrie sind hartverchromte Stoßdämpfer oder Ziehformen. Die Einsatzbereiche teilen sich grob in:

- Luftfahrt

- Automobilbereich

- Hydraulikindustrie

- Maschinenbau

- Werkzeuge

- Lebensmittelindustrie

- Druckindustrie

- Papierindustrie

Vorteile und Nachteile der Hartverchromung

Ein Vorteil der Hartverchromung sind die verschiedenen Bereiche der Schichtdicken. Sie erstrecken sich von 0,01 bis 0,2 mm und orientieren sich an den Anforderungen sowie dem Material. Ein präziser Auftrag ist möglich, der sogar Maßunterschiede bei der Instandsetzung von Werkstücken ausgleicht. Zudem erzeugt die Chrombeschichtung eine harte und verschleißarme Oberfläche. Sie ist beständiger gegenüber Korrosion oder einer anderen chemischen Beanspruchung. Allerdings nimmt die Schichtdicke Einfluss auf die Korrosionsbeständigkeit. Je dicker die Hartchromschichten, desto besser sind die Bauteile beschützt.

Abreibung und Materialverzug werden vermieden. Das ist vor allem bei geometrisch genauen Bauteilen wichtig. Zudem ergibt sich eine hohe Temperaturbeständigkeit bis 1900 °C und ein geringes Adhäsionsvermögen. Nachteile zeigen sich nur wenige. Das Hartverchromen bietet beispielsweise keine Beständigkeit gegenüber heißer Schwefelsäure oder Salzsäure. Letzteres trifft auch in einem verdünnten oder im kalten Zustand zu.

Als Überblick der Vorteile und Nachteile sind daher folgende Punkte zu nennen:

| Vorteile | Nachteile |

|---|---|

| ➤ gute Gleiteigenschaftenhohe Härte (800 HV) ➤ Werkstücke verziehen sich nicht ➤ geringe Reibung ➤ hohe Verschleißfestigkeit ➤ Korrosionsbeständigkeit ➤ robust gegenüber chemischen Einflüssen ➤ Temperaturbeständigkeit ➤ gutes Reflexionsvermögenlebensmittelecht | ➤ nicht beständig gegen Schwefelsäure ➤ nicht beständig gegen Salzsäure |

So funktioniert das Verfahren

Beim Hartverchromen wird eine dünne Chromschicht auf ein Material oder Bauteil aufgebracht. Dies funktioniert über ein warmes galvanisches Bad mit einer Temperatur zwischen 50 und 60 °C. Es handelt sich um ein elektrolytisches Verfahren. Ein Gleichrichter stiftet die Elektronen, um die Chromionen zu reduzieren und die Grundlage für metallisches Chrom zu schaffen. Dieses lagert sich an allen Bereichen des Bauteils ab, die der Anode (Elektrode) gegenüberliegen. Einen Nachteil bringen diese elektrolytische Bäder aber mit sich. Die vorgegebene Verteilung der Feldlinien löst auf dem Werkstück Kanten aus. Nur mit einem entsprechenden Gestell lassen sich diese Kanten vermeiden.

Die Vorteile beim Prozess der Hartverchromung im Vergleich zu anderen Verfahren liegen auf der Hand:

- Bauteile werden nur geringen Temperaturen ausgesetzt

- sehr dicke Schichten möglich

- auch für weiche Materialien geeignet

- hohe Haftfestigkeit gegeben

- Schichten lassen sich anschließend polieren

Durch die geringen Temperaturen während der Hartverchromung entsteht kein Verzug an den Bauteilen. Zudem ist die Schichtdicke variabel. Weiche Materialien lassen sich mit einer schützenden Schicht für belastende Anwendungen hartverchromen. Dünnere Schichten sind auch möglich, wenn das Ausgangsmaterial eine gewisse Härte aufweist. Andernfalls greift der sogenannte „Eierschalen-Effekt“ und die Chromschicht würde wieder abplatzen. Stimmen also die Vorbehandlung und die Auswahl der Grundwerkstoffe, übertrifft die Haftfestigkeit der Hartverchromung viele andere Verfahren. Es handelt sich um einen homogenen Schichtaufbau, der bis auf Spiegelglanz geschliffen und bei Bedarf poliert werden kann.

Was sagt die Schichtdicke aus?

Die Schichtdicke hängt immer von der zu künftigen mechanischen oder chemischen Belastung des Bauteils ab. Ist nur ein leichter Verschleiß zu erwarten, genügt eine dünnere Schicht. Unterliegt das Werkstück aber einem schweren Verschleiß oder einem hohen Abrieb, so wird die Schichtdicke erhöht. Folgende Richtwerte gelten:

| Schichtdicke | Einsatzbereich |

| 0,01 – 0,03 mm | leichter bis mäßiger Verschleiß |

| 0,03 – 0,06 mm | bei Haftverschleißwiderstand |

| 0,06 – 0,15 mm | bei Verschleißwiderstand |

| 0,15 – 0,20 mm | bei schwerem Verschleiß und hohem Abrieb (Erosionswiderstand) |

Gerade in der modernen Technik ist die Hartverchromung beliebt. Neben der hohen Verschleißfestigkeit werden Härten bis 800 HV und mehr erreicht. Chrom ist damit härter als beispielsweise nitrierter oder gehärteter Stahl. Durch die Variation in den Schichten und der verschiedenen Schichtstruktur können eine gute Beständigkeit gegenüber Korrosion und sogar ein wasserabweisendes Verhalten erreicht werden. Der Reibungskoeffizient verringert sich.

Diese Voraussetzungen müssen erfüllt sein

Wie regelmäßig und geschlossen die neue Hartchromschicht ausfällt, hängt natürlich vom Werkstück und von seiner Oberflächenstruktur ab. Kratzer, Risse oder tiefe Poren auf der noch unbehandelten Oberfläche können auch bei der Hartverchromung nicht ausgeglichen werden. Bei dickeren Schichten sind diese Materialfehler sogar noch mehr zu erkennen, weil Hartchrom nicht einebnet.

→ Je ebenmäßiger das Bauteil, desto homogener wird die aufgetragene Schicht.

Mögliche Strukturfehler oder Riefen sind bestenfalls vorher zu schleifen oder polieren. Eine Rauhtiefe bis 3 µm ist empfehlenswert. Der Schleifprozess kann jedoch die Oberfläche des Werkstücks verändern oder gar zerstören, wenn eine Überhitzung stattfindet und sich das Grundmaterial verändert. Es ist keine oder kaum eine Bindung zwischen dem Werkstück und der Chromschicht mehr möglich.

Das Material sollte auch metallisch sauber sein und darf keine Fremdstoffe aufweisen, wie beispielsweise Kunststoff. Handelt es sich um einen Hohlkörper, sind diese frei von Mineralien und Öl in die Hartverchromung zu geben. Grundsätzlich ist es erforderlich, die Zusammensetzung des Materials zu kennen, wenn es sich um Edelstahl, Gussmetalle oder Legierungen handelt. Anhand der physikalischen Eigenschaften des Ausgangsmaterial wird dann entschieden, ob eine Vorbehandlung notwendig ist. Hartmetalle sind beispielsweise nicht zum Hartverchromen geeignet.

Hartverchromung: Ihre Vorteile mit der MOTEPA GmbH

An unserem Standort in Zittau bieten wir Ihnen die Hartverchromung als Oberflächenveredlung. Verschiedene gewünschte Schichtdicken und Oberflächenrauigkeiten sind möglich. Dabei bearbeiten wir unterschiedliche Werkstücke bis zu einem Höchstgewicht von 1000 kg. Die maximale Abmessung der Werktücke liegen im Durchschnitt bei 300 x 2200 mm. Auch die Verchromung von Kleinteilen wird in unserem Betrieb vorgenommen. Dabei setzen wir auf eine präzise und filigrane Handhabung der Werkstücke während der Vorbereitung und Beschichtung. Gerade die Vorbereitung nimmt großen Einfluss auf die Endergebnisse und liefert Ihnen einen zusätzlichen Mehrwert.

Der Unterschied zur Glanzverchromung

Die Hartverchromung arbeitet mit verschiedenen Schichten und Schichtstärken. Zwischenschichten sind hier nicht notwendig. Der Überzeug auf dem Bauteil ist deshalb deutlich stärker, als bei der Glanzverchromung. Diese bietet zwar auch einen gewissen Korrosionsschutz und macht das Material beständiger, jedoch in einem geringeren Maß.

Die Glanzverchromung dient in erster Linie optischen Zwecken für einen einheitlichen und glänzenden Look. Man kennt die Bauteile von Sanitärarmaturen oder Fahrzeugteilen. Glanzchrom ist jedoch nur wenige µm stark und zeigt unter hoher Beanspruchung schnell Schäden. Allerdings unterscheidet sich der Hartchrom in seinen chemischen oder physikalischen Eigenschaften nicht vom Glanzchrom. Der Auftrag in mehreren und vor allem stärkeren Schichten macht die Bauteile robuster.

Kosten und Wirtschaftlichkeit der Hartverchromung

Die Hartverchromung wird bereits an dem Punkt wirtschaftlich, wenn Verschleißteile robuster und beständiger sind. Statt diese Bauteile regelmäßig auszutauschen oder gar einen größeren Schaden oder Ausfall zu riskieren, erlaubt die Hartverchromung einen längeren Einsatz und eine höhere Zuverlässigkeit. Das zukunftsweisende Verfahren setzt auf höchste Oberflächenqualitäten und senkt durch den verschleißarmen Betrieb langfristig die Kosten des Unternehmens. Die Hartverchromung bietet bei Anlagen, Maschinen und Bauteile höheren Standzeiten und einen geringeren Verschleiß. Auch äußere Einflüsse werden zuverlässig abgeblockt, um einen reibungslosen Produktionsablauf zu gewährleisten.

Die Kosten richten sich natürlich nach den Werkstücken. Wir bieten Ihnen verschiedene produktspezifische Verfahren an. Auch die Doppelschicht oder die Dreifachschichten sind möglich. Kontaktieren Sie uns für ein individuelles Angebot.

Das Element Chrom

Chrom ist allgegenwärtig und sogar im Aufbau der Erdkruste zu finden. Dabei gibt es verschiedene Formen des chemischen Elements. Das dreiwertige Chrom gilt sogar als Spurenelement und wird über die Nahrung aufgenommen. Mangelerscheinungen führen im menschlichen Körper zum Beispiel zu Diabetes. Daneben gibt es das sechswertige Chrom mit einem natürlichen Vorkommen im Luftsauerstoff, Wasser und in der Natur. Während das dreiwertige Chrom eine eher stabile und kaum reaktive Form darstellt, gilt das sechswertige Chrom als chemisch sehr reaktiv. Es verändert menschliches Gewebe und gar Erbgut, weshalb ein industrielles Verbot innerhalb der EU erwirkt werden konnte.

Metallisches Chrom ist ladungsneutral und nicht reaktiv, wie auch andere Edelmetalle. Daher gibt es hier keine negativen Auswirkungen auf den Menschen, Tiere oder die Umwelt. Die Legierungen von metallischem Chrom kommen in der Lebensmittelindustrie oder auch in der Medizin zum Einsatz. Die Hartverchromung von Werkstücken setzt auf das metallische und damit unbedenkliche Chrom. In verschiedenen industriellen Bereichen bringt die Verchromung viele Vorteile mit sich.